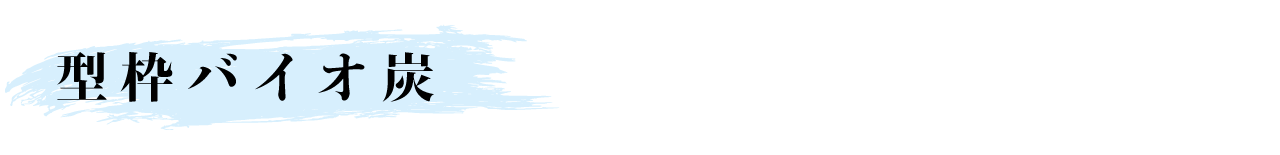

使用済み型枠バイオ炭による温室効果ガスの排出削減

世界各地で巨大台風や洪水、大規模な山火事などの自然災害が頻発し、甚大な被害をもたらしていますが、その主たる原因が地球温暖化による気候変動とされています。

建設業においても気候変動対策が喫緊の課題となっており、具体的な対策が求められています。

弊社では使用済み型枠からバイオ炭を作成し、温室効果ガスの排出削減に取り組みます。

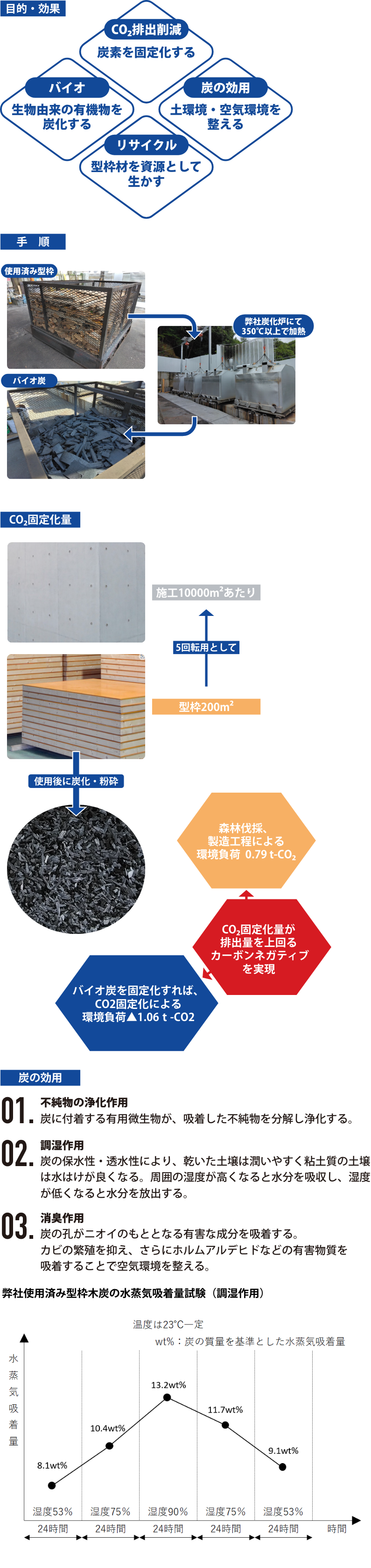

近年配送センター等の長スパンで階高の高い建物が多くなりました。

構造的に柱の剛性・耐火性を確保するには RC 柱、また、広い空間スパンを確保するに は、梁をS造にする必要があります。

上記の状況を踏まえて工期短縮を図るため、柱頭に鉄骨のウイングビームを持つ PC 柱 (通称ハイブリッド PC 柱)を用いる工法を提案します。

弊社では当 PC 制作を請け負い、要求品質の柱を作成し、現場吊り込み・建ち直しまでを完 了する技術を有します。

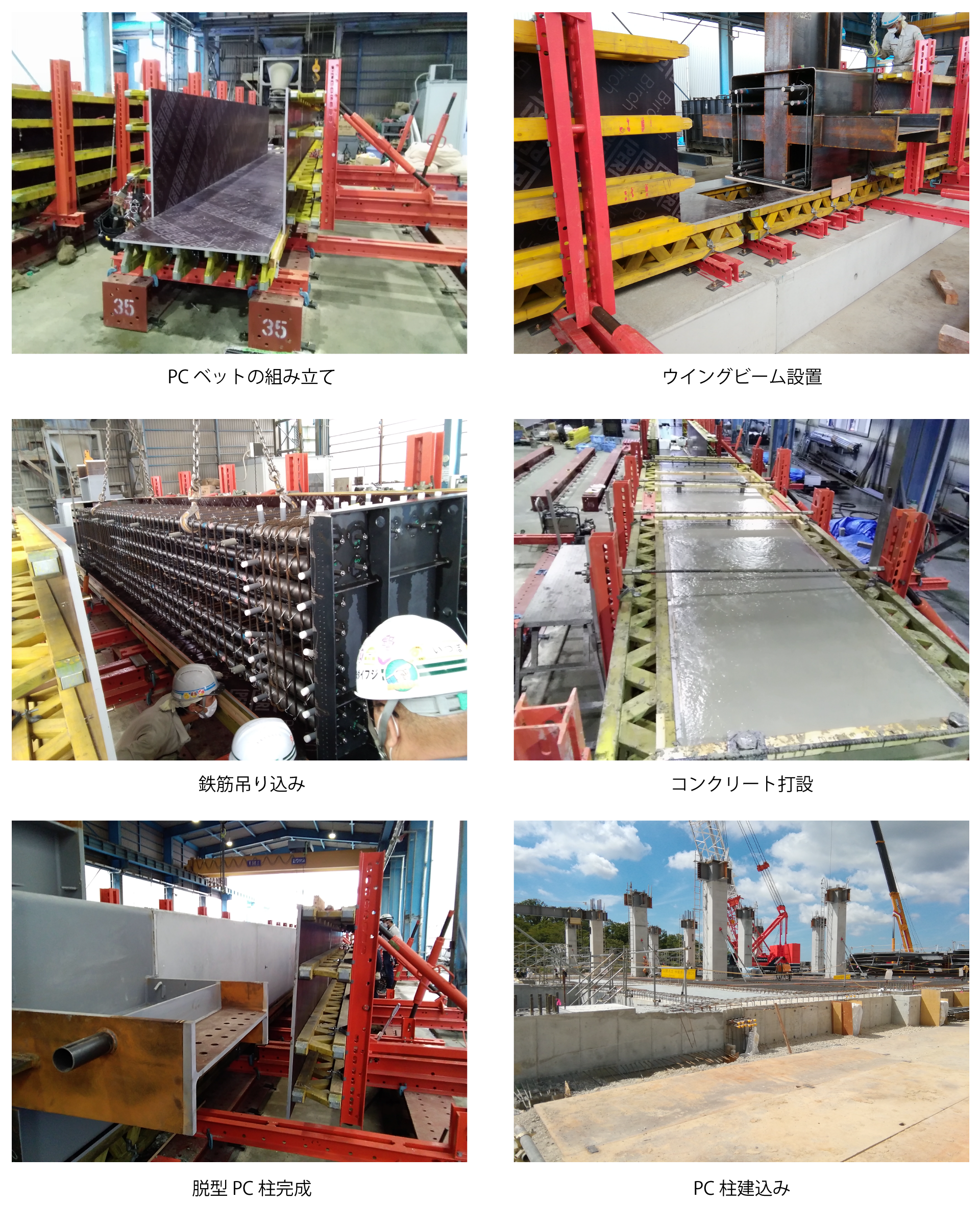

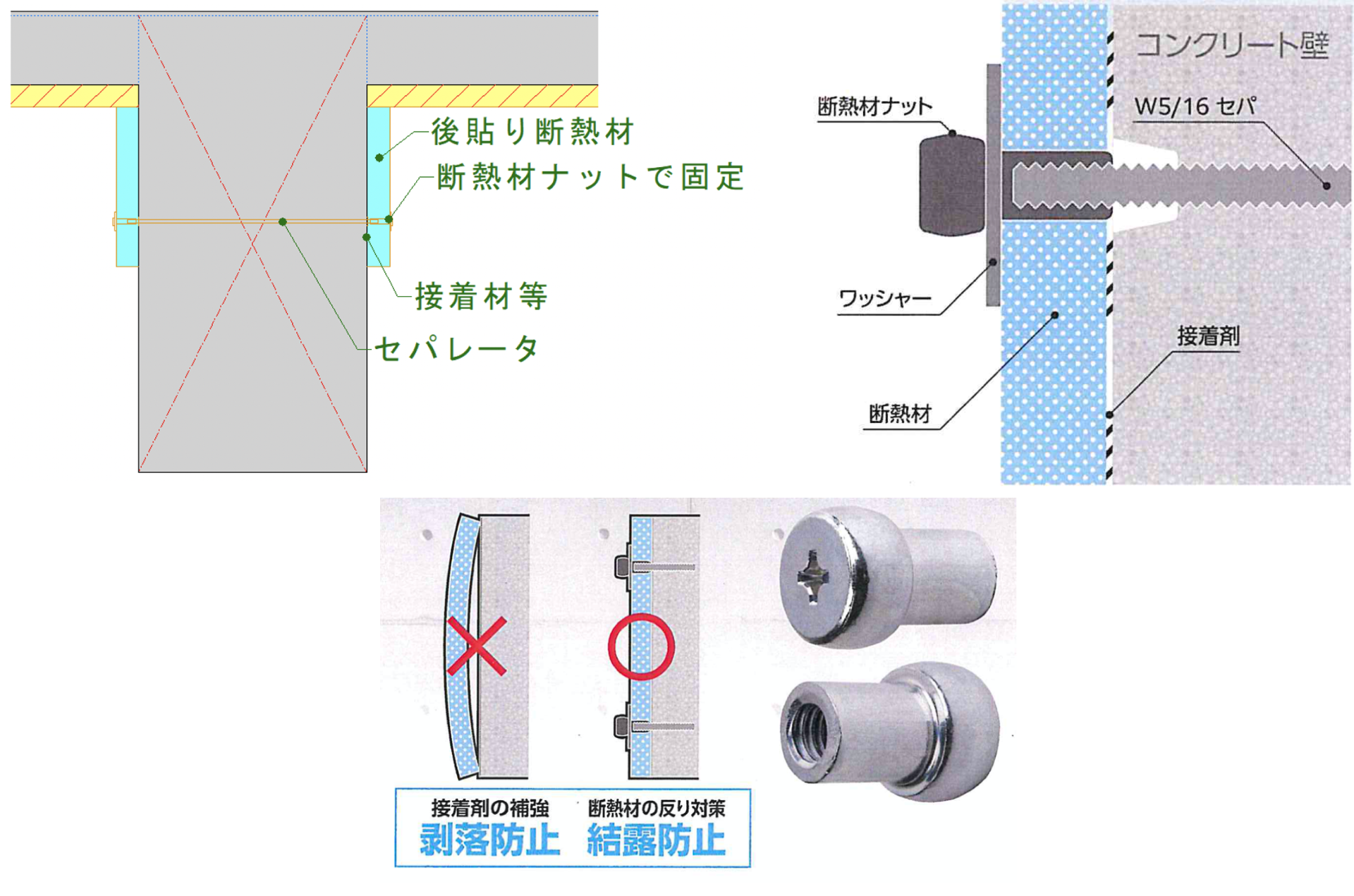

最下階のピットスラブ・梁側は断熱の為、スラブ底・梁側に断熱材を打込みます。 ただし梁側に於いてはスラブ底から 600 程度断熱材を貼り下げる必要があります、この場合 小梁であれば梁側全体に断熱材を貼る、又は断熱材を貼り下部を打増にする方法があります が、地中梁・免震階大梁の場合梁成が大きいので、その方法だと大変不経済です、断熱材の 厚さで型枠に段差を付ける場合も大変手間・労力・工期を必要とします。

よって貼り下げる断熱材をコンクリート成型後、接着材等で後貼りする工法が用いられま すが、接着材等の接着効果に頼っているため、その経年劣化による脱落の危険性があります

そこで弊社がスタイロナットを開発しました。 このナットは型枠組み立て時に使用したセパレータを利用しナットを取り付け、コンクリー トとの接着強度を強め、接着材経年後の剥落を防止します。

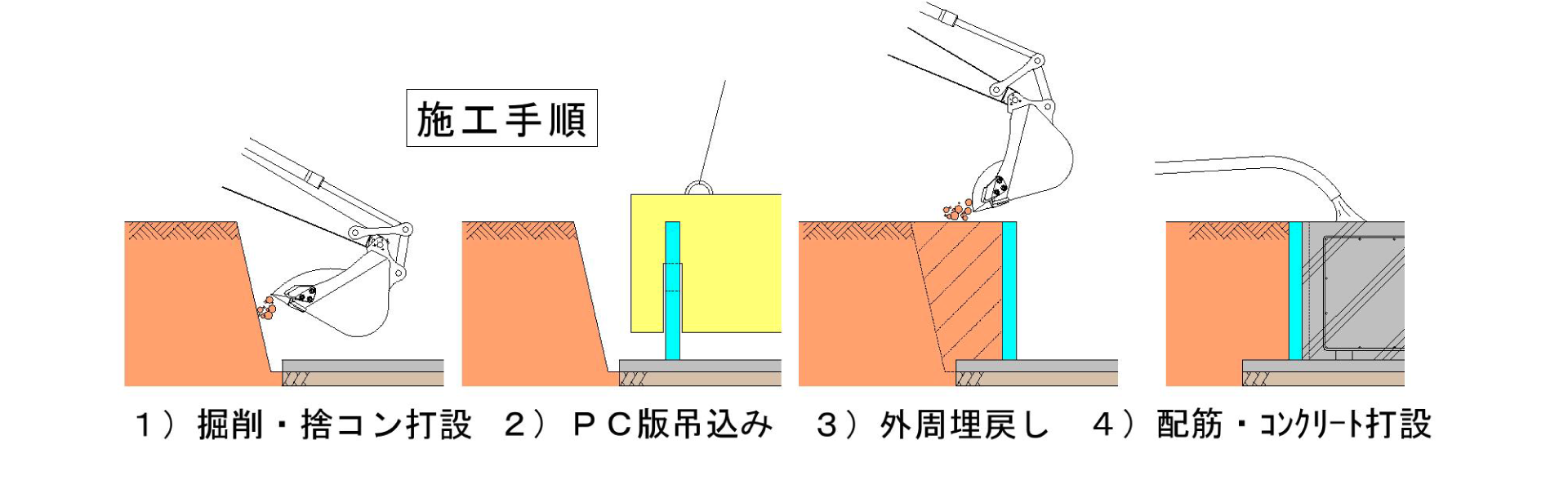

建築物の基礎を構築する場合は地盤面を基礎底面まで掘り下げその部分に基礎を構築する。

在来の工法によれば、基礎の収まる所定の幅・深さを掘削し、砕石敷・捨てコンクリート打設を経て、基礎周囲に木製(又は金属製)の型枠を建込み、その型枠内にコンクリートを打設して基礎を形成し、型枠脱型後、埋戻しを行っていた。

しかしながら、この在来工法は基礎型枠建込み・養生・脱型搬出・埋戻しに相当の日数を要した。

弊社の先行埋戻し型枠(DPC型枠)は予め、工場或いは現場で、基礎型枠をPC化しそのPC版を墨通りに配置し、

先行して基礎周囲埋め戻す事で、大幅な工期短縮・コスト削減・安全性の向上を図るものです。

大きな特徴は、現場での作業を極力省力化し、各面PC版の接合を相欠きによる嵌め込みとしている事です、これにより、PC版を吊り込んでいくだけで、基礎型枠が完成します。

これにより、以下の効果がありました。

1) 掘削残土の搬出・仮置き土量の削減。

2) 作業工程の簡略化によりコスト削減・大幅工期短縮。

3) 重機との相番作業をなくす事で災害発生率の減少

4) 地中残留物の腐敗・腐蝕による土中環境悪化防止

5) 基礎外周に保護層が出来る事で基礎の中性化防止、鉄筋の腐食防止

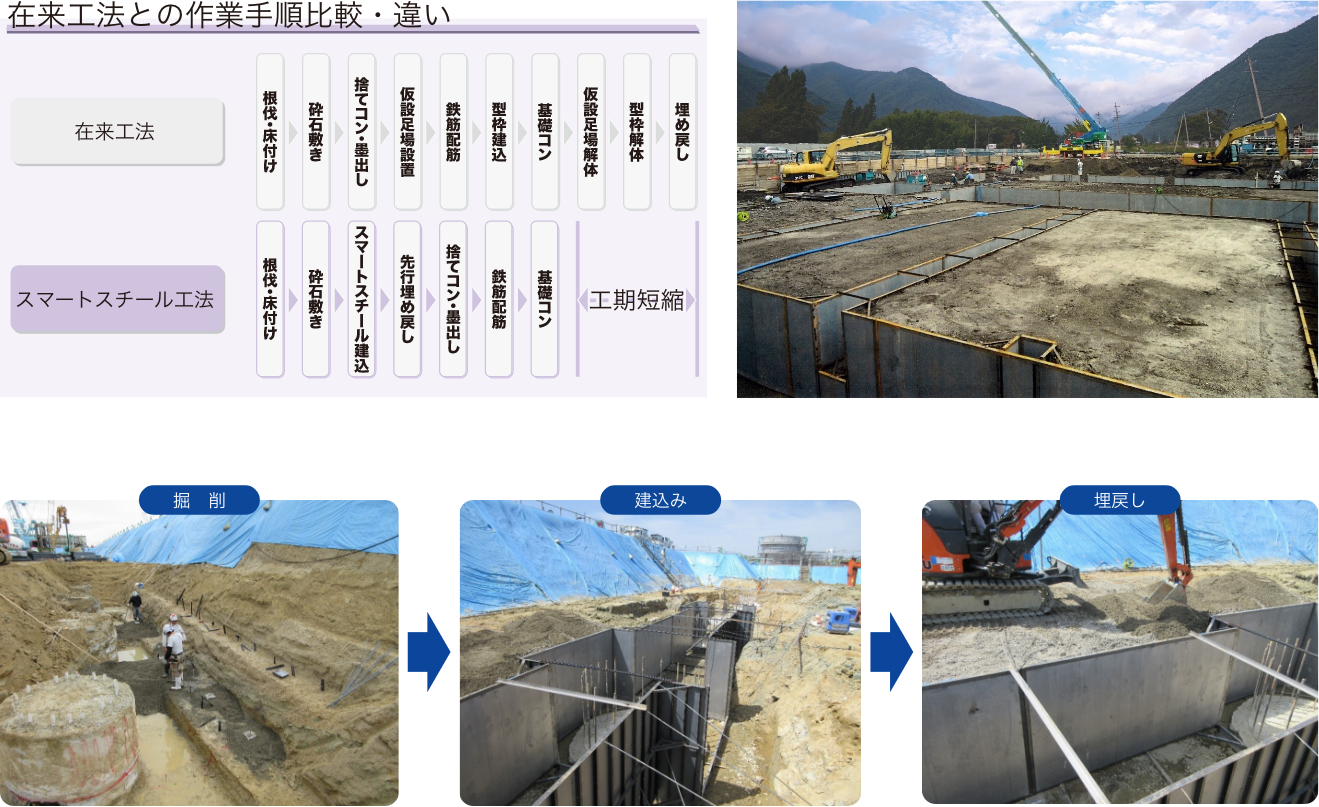

建築物の基礎構築時における在来工法では、基礎型枠建て込み・養生・脱型搬出・埋戻しに相当な日数を要する。

先行埋戻し鋼製型枠(スマートスチール工法)は予め工場で製作した金属パネルを配置し、先行して周囲を埋め戻すことで、大幅な工期短縮・コスト削減・安全性の向上を図るものです。

仮設足場の組立て・解体、型枠解体、コンクリート養生を省略することにより、工期を短縮することができます。

余掘りを小さくすることができるので、掘削・仮置き土量が減少します。

金属パネルの表面が平らなので、キーストン型枠に比べて増打コンクリートが減少します。

パネルの建て込みには溶接作業が必要ですが、弊社の経験豊富な鍛冶工により施工を行うことができます。

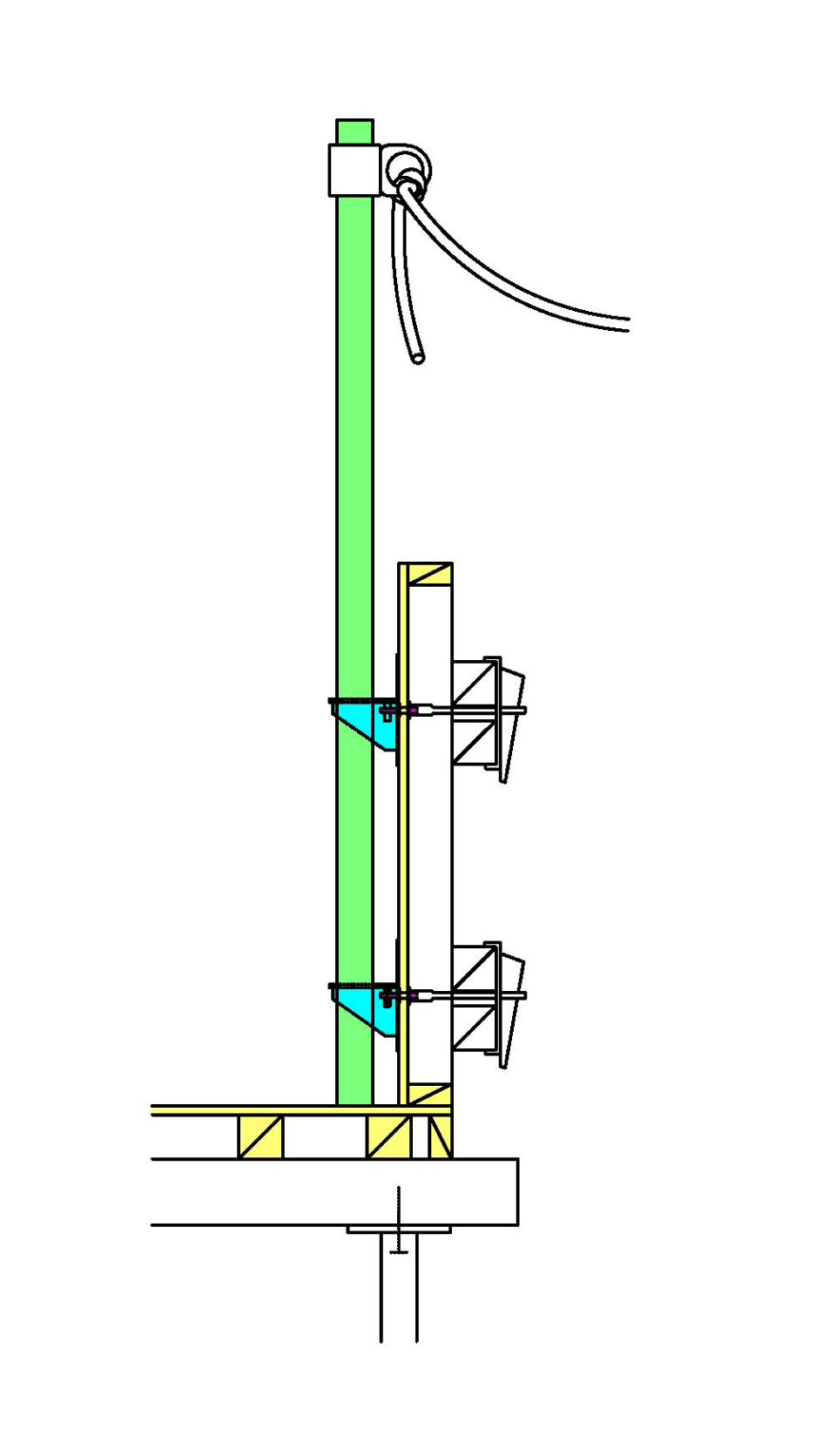

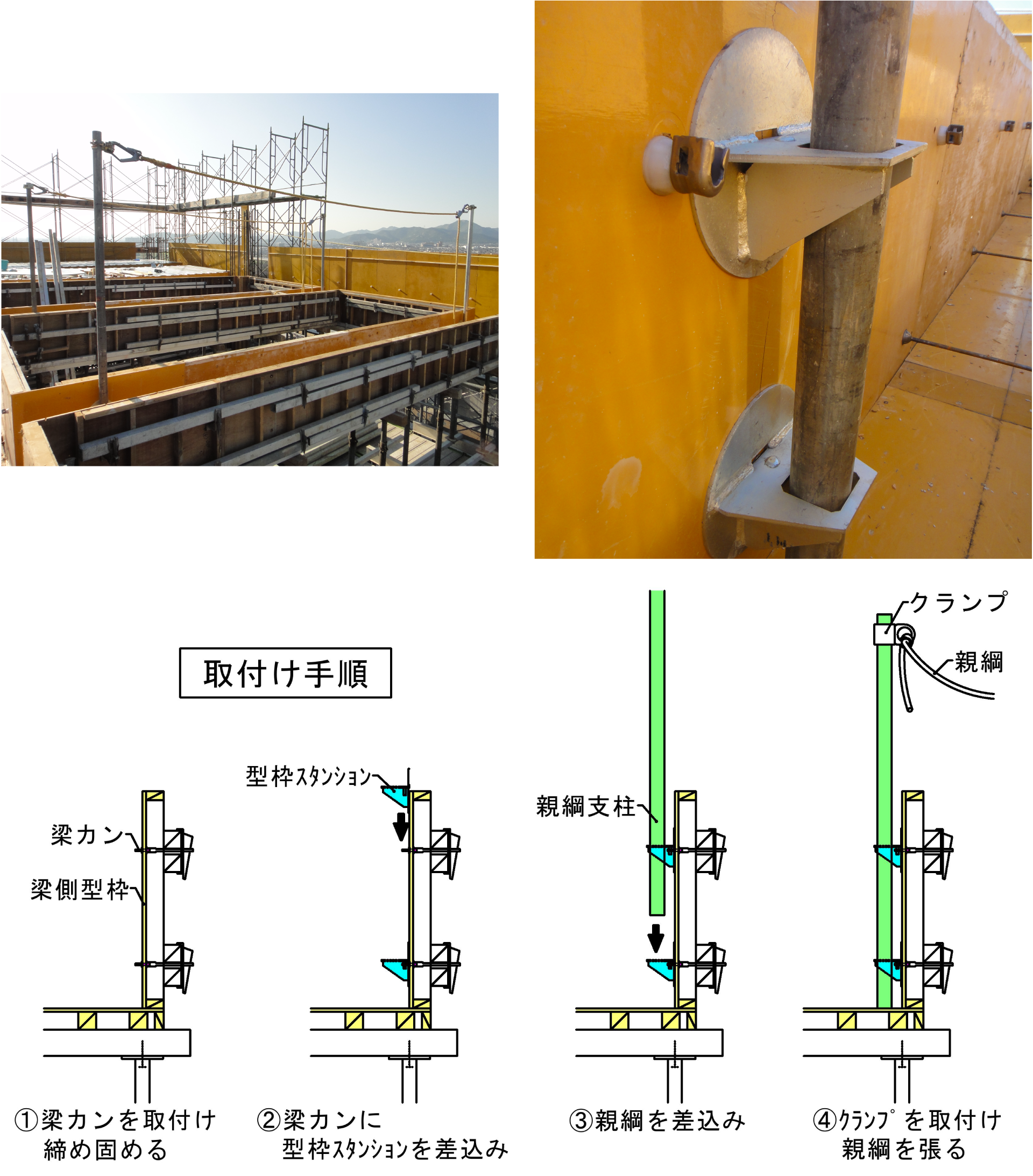

従来、建築物の梁・床スラブの型枠建込み時、一般階に於いては 外部足場・柱主筋等を利用し金物を用いて親綱を張り墜落防止策 を講じてきたが、特異な形状・長スパンの梁・中間小梁・最上階 の梁等での作業は親綱支柱を設けにくく、又、それに代わる支持 物がない為、困難を極めた。

落下防止ネットを張る事も考えたが、工程上、床スラブを支える ポスト・鋼管が有る為、実用性は薄い。

弊社の型枠スタンションは梁側型枠に型枠スタンション金物を取 付ける事で親綱支柱の設置を可能とします、それにより、梁側型 枠のある場所(ある程度の梁成は必要)であればどんな所でも親綱 支柱が設けられます。

取付け手順は、まず、

- 梁カンを梁側型枠に上下2ヶ所取付け、それをセパレータ・ 鋼管・桟木・クランプで締め固める。(この場合、梁側型枠 の外部に梁カン補強用の縦桟木を左右に必ず入れる)

- 梁カンに型枠スタンションを上部から差込む。

- 梁カンの穴に親綱支柱を差込む。

- 親綱支柱にクランプ等を用いて親綱を張る。

取り外しの手順は、基本的に取り付けの逆でスラブ型枠施工後、 配筋前に行う。

これにより、梁・スラブ型枠施工に於いて、困難であった、特異 な形状・長スパンの梁・中間小梁・最上階の梁でも簡単に親綱が 設置出来、墜落防止に非常に有効です。

工場・倉庫・駐車場等の床仕上げに於いて、床のコンクリートを一発押えとし、素地・防塵塗料の塗り床とす る場合が殆どです、その場合、床のコンクリートを先行打設して、その床にALC腰壁・手摺・内部防水立上り壁等の型枠を後施工する場合が多いと思います。

しかし、その型枠施工に於いて型枠を固定・建ち直しをする為、どうしても床にコンクリート釘等を用いて固 定する必要があります、その場合型枠解体後、床にコンクリート殻が発生し、多数の釘穴欠損が生じ、その補修作業が必要になります、また厄介な事に、その上を車・リフト・台車が通る為、補修部が剥がれやすい傾向にあります。

この問題を解消するため弊社はこの立上り型枠を施工する際、型枠固定・建直しポスト固定等に一切釘・アンカー等を使用しない工法 を開発しました。

これにより、床面補修費の大幅なコスト削減を行い工事予算を圧縮し、床表面の格段の品質向上が行えます。 また、この工法は床をシート類で全面養生した後に於いて、シートを傷めず施工する事も可能です。 型枠解体後の、コンクリート殻の量も軽減し環境にやさしい工事が出来ます。

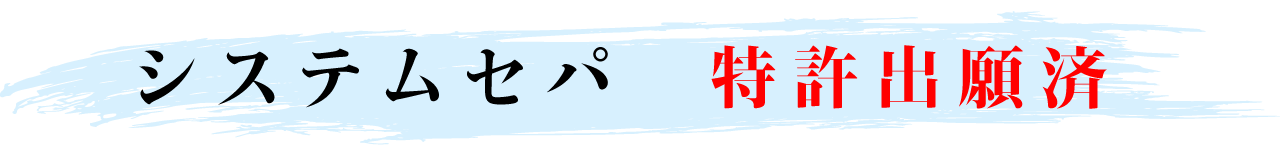

型枠建込時に使用した後のセパ穴は、案外と厄介者で外壁下地処理では穴埋めの手間が要りまた、吹付・ タイル貼終了後にその部分が剥落したりする事故も起きています。 弊社ではこのセパのカップ部分に注目し、セパをコンクリート面より内部で折る事を 目的としたカップを 無くし、セパをコンクリート内部で切断出来ないかを考え、システムセパを考案しました。

このセパはセパレータの中間に長ナットを使用する事で、 型枠解体後このセパの片面を回し抜き取る事で、カップ を不要にしたセパレータです。 これにより下地処理手間を軽減し剥落事故防止を可能に しました。

また、部材を組合せて特注品を使用しない為、 コスト的にも大変経済的で、セパの軸を取外す 時も、ネジを戻すだけなので、安全です。

その上、コンクリートの欠損部分が少ない為、 ひび割れ防止に効果があり、より良い品質の躯 体を確保出来ます、また、工程的にも左官の穴 埋め作業が不要になり工期短縮が図れます。

上記の理由でコスト・安全・工期短縮・品質確保・材料強度どれを取っても大変優れている夢のセパレータです。

また、セパ取り外し後のセパ穴利用に最大のメリットが あります、コンクリートに内ネジが残る為、フックボル ト等各種約物取り付け、石引金物の取り付け等利用範囲 は無限大です、穴を利用しない時はプラスチック製のキ ャップ等で塞いでおけます。

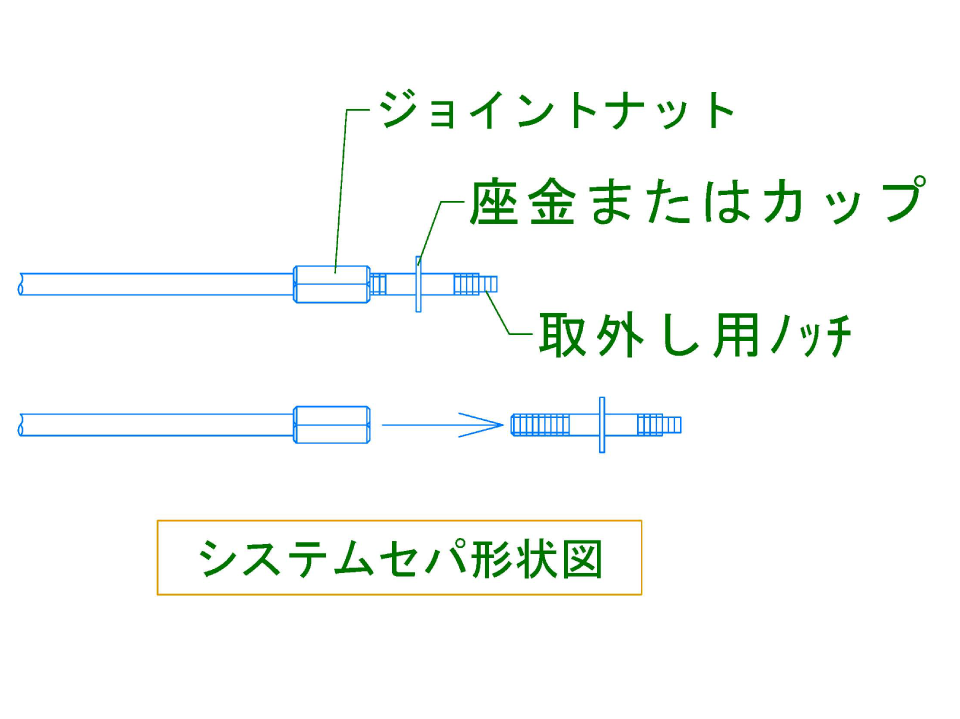

躯体工事に於いてエレベータ開口は殆どの建物に発生します

RC建造物の作業工程上今までは、EVシャフト内部に 足場を設けるか、若しくはEV周囲の床スラブ型枠を 建込み後、周囲に手摺を設けコンクリート打設を待 って開口部を塞いでいました。 前者後者共に、作業するうえで、又は安全上多くの 問題を内在していました。 前者の於いては、足場寸法は定尺寸法である為、壁 と足場の隙間がまちまちであり、作業に支障がある 場合が多く、また、その隙間に対する落下防止対策 が重要ですが煩雑になりがちです。 後者の工法だと、コンクリート打設前は常に開口状 態になり、型枠建込み中で堅牢な手摺を取り付ける 事が困難です。 この様な不安全状態を打破するには、各階スラブ型 枠と同時期にEV開口を塞ぐ事が最良の方法である、 その発想から生まれたのが弊社のエレガータです。

この工法はEV周囲の壁、又は、梁建込み時その型枠にアンカー付き伸縮可能な角パイプを床用大引きとして組 込み、その上に先行して作業床を組み上げる工法です。 型枠と同時期にEV開口部に作業床が出来上がるので、落下の危険は無くなり、鉄筋の先組みが可能で工程短縮 も図れます、また、足場を設置する事に比べ、枠組足場資材・架払い手間が不要でコスト削減になります。 積載荷重としては150㎏/㎡です、通常の作業床として十分その威力を発揮します。

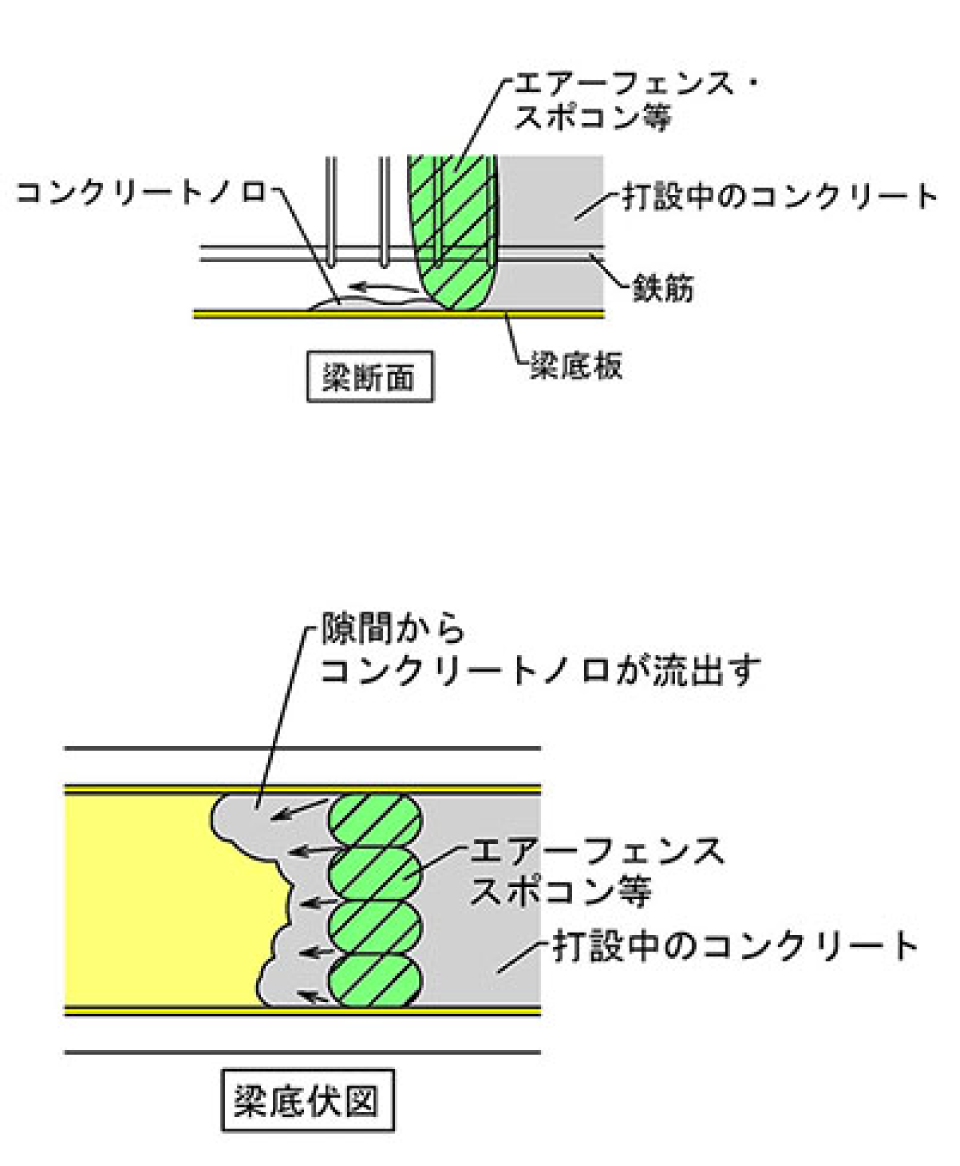

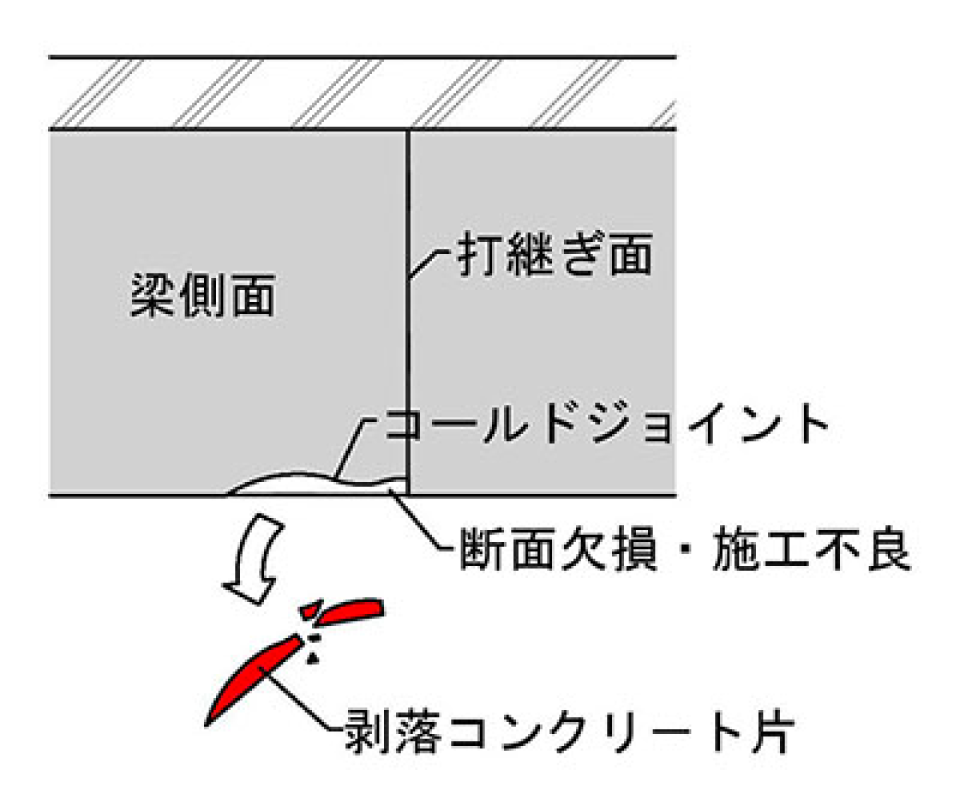

広い床面積の現場、又は、柱と梁の強度違いの構造物等 のコンクリート打設に於いては、工区分け、強度区分の為 に打継ぎは必ず必要です。 床はその厚さが薄いので、コンクリートの打継ぎは比較的 簡単に行えますが、梁は高さがあるので少し困難です、近 年、エアーフェンス・スポコン等でコンクリート止めを行 って来ましたが、その先端に隙間が生じる為、梁底のコン クリートノロが他領域に流れ出し、コールドジョイントと なって弊害を生み出します、その撤去・清掃は困難を極め 事実上不可能な状態です。

弊社が特許を有するこの工法は、別途に特別な資材を用意することなく、簡単にノロを遮蔽出来ます、 また後打ち工区への流入を100%カットします。

その効果は、ノロ流入の完全閉鎖によりコールドジョイン トを完全撤廃して構造体の優良品質確保、構造強度分離の 明確化、現場資材のみで施工出来る為低コスト、また、ノ ロ清掃・斫りが不要となる為人件費を抑えられる。

具体的な施工方法・特許使用許諾に関する事は直接弊社 にお問合わせください。

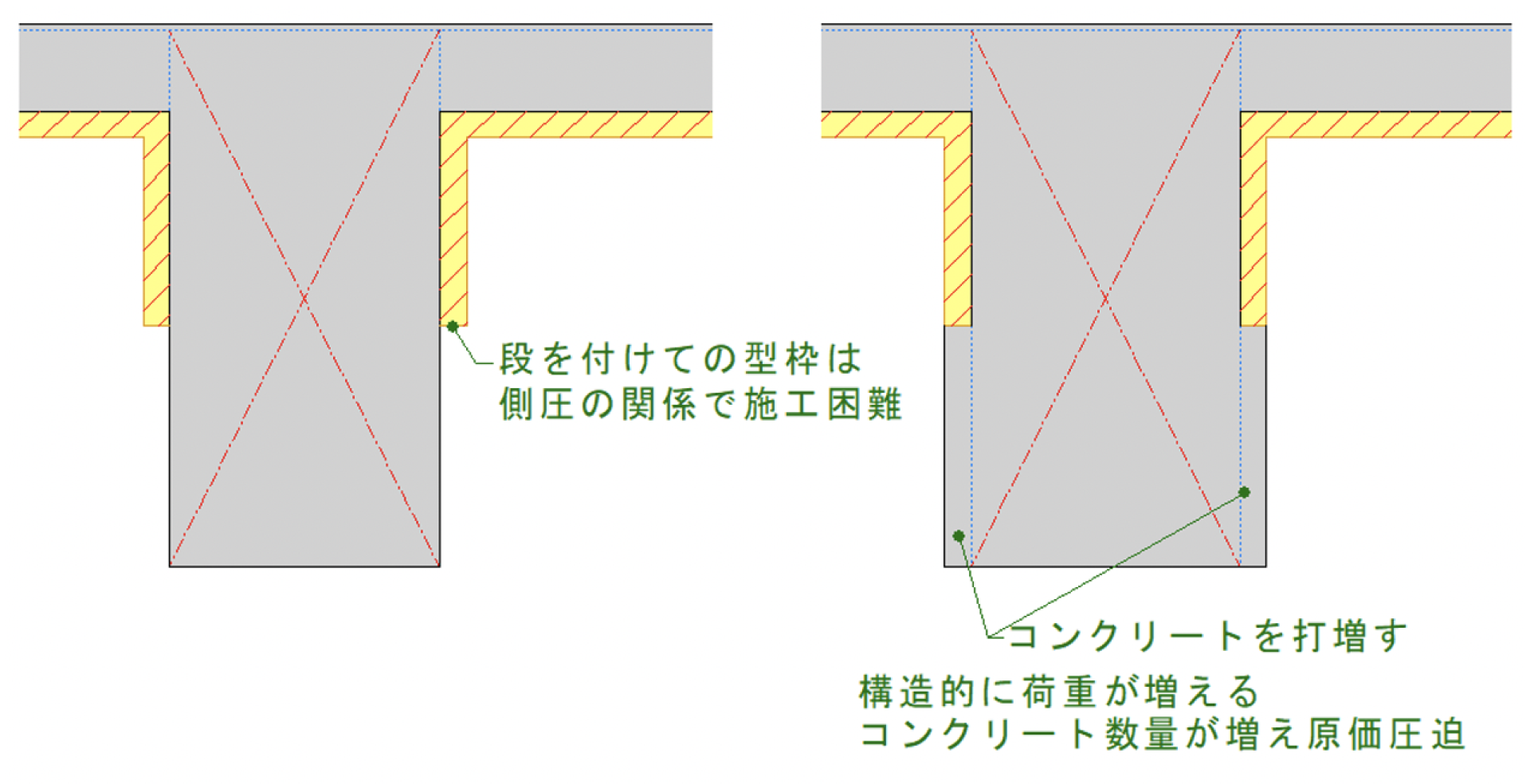

工場・倉庫等階高の高い建物に於いて、その柱をS造・又はSRC造に設計する場合が多いかと思います。 その場合、柱をS造にすると鉄骨柱自体の断面が大きくなり不経済で、また、後施工で耐火被覆を施す必 要があります、一方SRC造にしますと柱のコンクリートは鉄骨建方終了後に行う必要があり工期的に不利 な上、柱の鉄筋・型枠施工時は屋根工事等との上下作業になる恐れがあり危険です。

それならば、柱のみをRC造にすれば、鉄骨の製作期間中に柱の施工が出来て工期的に有利で、上下作業も 回避出来ますので、安全面への配慮も良好です。

しかし、当面の課題は単柱の為、その垂直方向の施工精度にありました、又現場の要望として工期面を配 慮し、柱一本を一度のコンクリート打設で施工する必要があります。弊社はこの課題をクリアする技術を 持ち、既に実証済みです。施工済みの現場実績として、高さ8.71mの柱を天端で水平方向3㎜以内の施工 精度を誇ります。

また、施工に際してセパレータ・土間CONは一切不要で、歩掛かり的にも少人数で施工工期の大幅な短縮に成功しています。

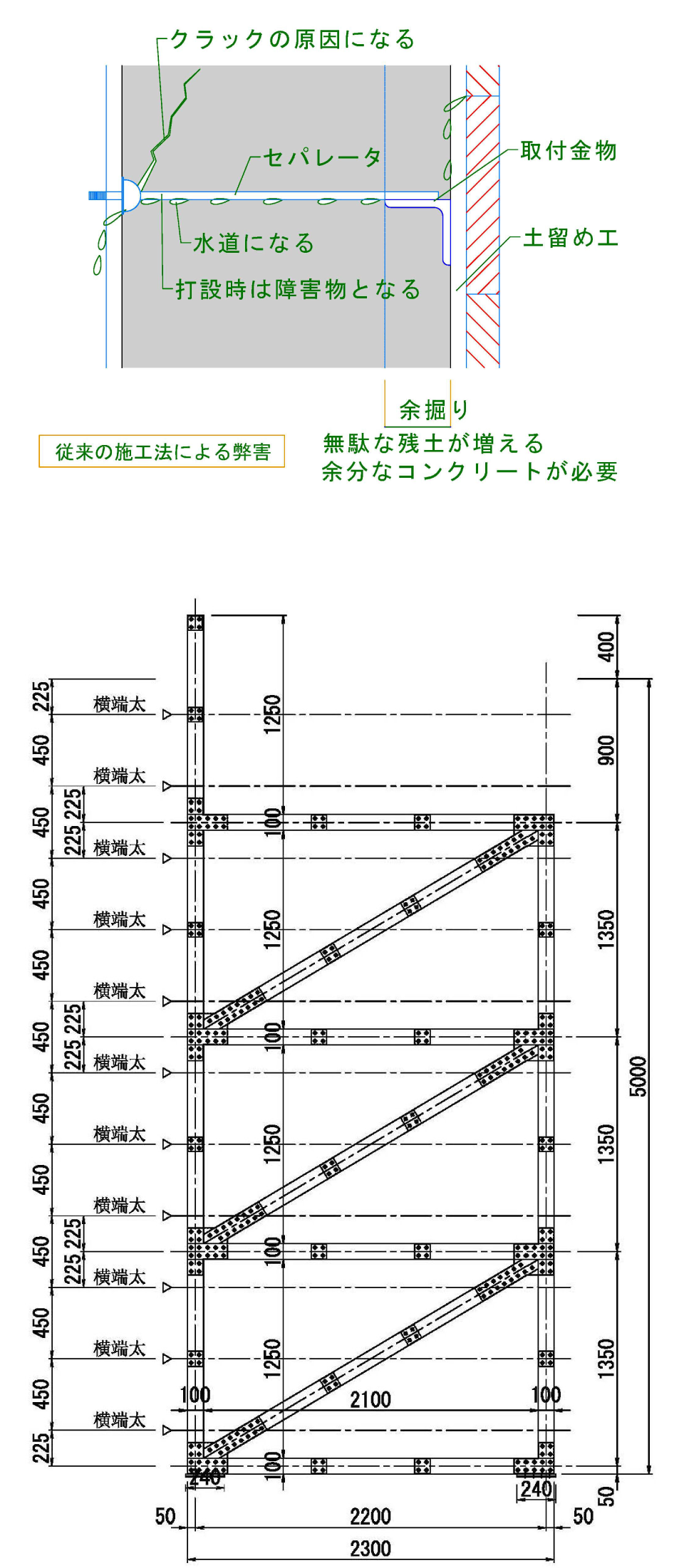

地下外壁の型枠工事に於いて、従来は山留面の型枠を固定する為、連壁にスタッド・溶接等の方法によりセパレ ータを取り付け、それに型枠を固定していました。 ただし、この従来の工法には重大な欠点があります、セパレータが外地盤と室内を繋いでいる為、止水リング等 の処置を施しても一旦水みちが出来てしまうと、止水が大変難しいのです。

この止水対策を改善する為に生まれたのが弊社の工法です、 この工法は水みちの原因になるセパレータを一切使用しない 未来を先取りした新工法です。 工法の基本構成は、弊社独自の鉄骨のフレームとそれを支 えるアンカーです。 鉄骨のフレームはコンクリートの側圧に十分耐えられる強度 を有し、可搬性も十分考慮してあり、特段の重機等を使用し ないで手作業での組立が可能な為、搬入・組立・搬出の作業 性も大変良好です。 また、組立てたフレームは足場としても利用出来るのでコス ト削減・安全性の向上に寄与します。

この工法の特徴として漏水防止はもちろん、コンクリート 打設時にセパレータなどの障害物が無くなる為コンクリート の流動性がよく、コンクリートの品質確保、ひび割れ防止に 絶大な効果があります。

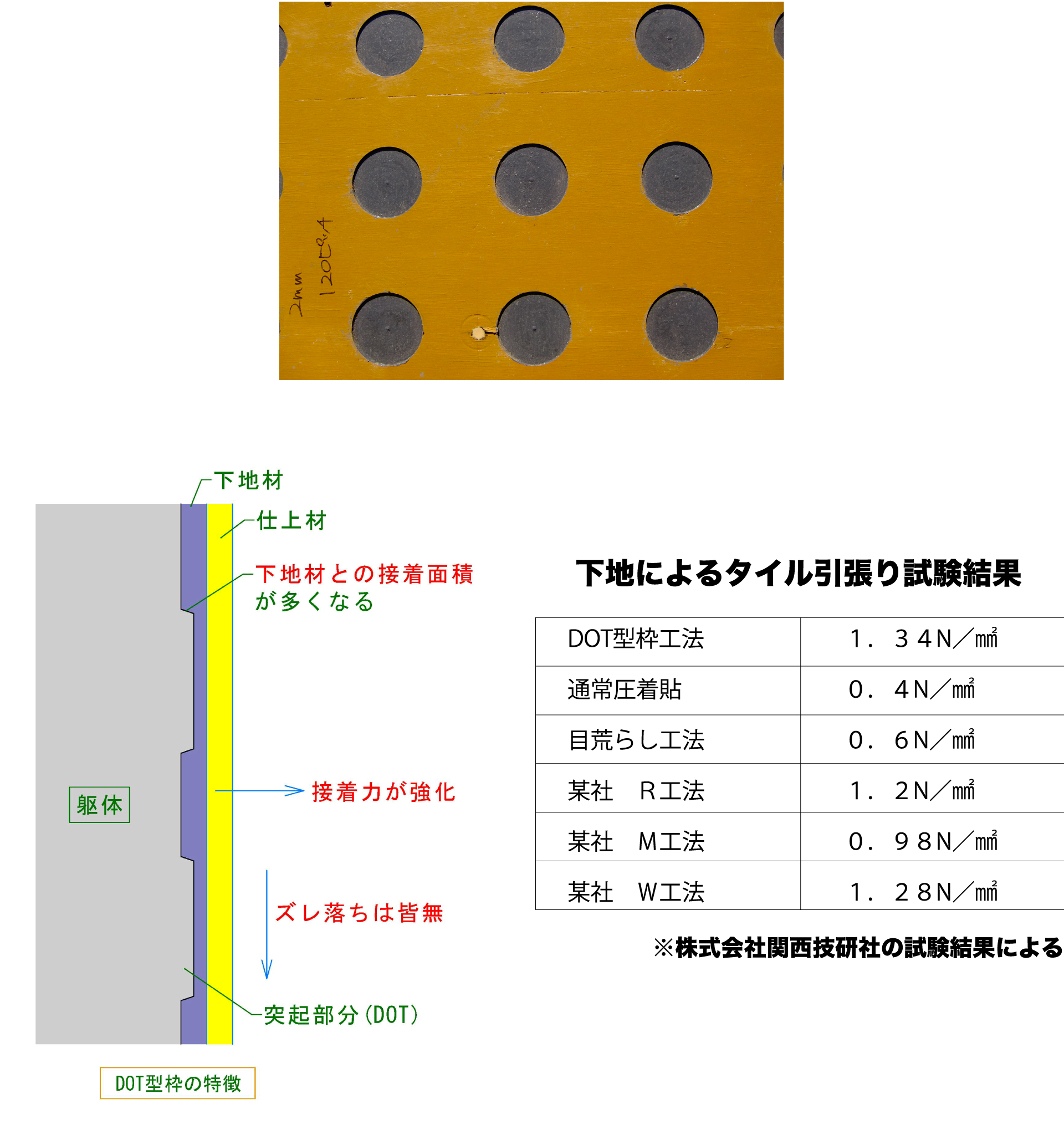

この工法の特徴は、コンクリートの型枠に於いて、パネルの表面を溝加工し凹凸部分を作る事により、 型枠脱型時、その凸部がコンクリートとタイルの接着面積を増やし、またタイル・接着剤のズレを防止 することにより、剥落防止を図るものです。 その接着強度に於いても、引張試験の結果、他の在来新工法の追随を許しません。 また、他の在来新工法に比べ別誂えの物が一切不要で普通型枠並の単価で施工が出来ます、また、壁厚 等構造部分を欠損しないので、打増が不要です。

従前の在来型枠工法と同じ取扱いが出来る為、工程・品質・及び強度の確保が出来ます。その上、後次作業に別段の作業が不要なので、全体としての作業効率が上がります。

従来、コンクリートの表面に特定の文字・模様を形成しようとする場合、各種用材で切り文字・模様を作り、 型枠表面に貼付けて脱型後その部分に彫り込み文字・模様を形成していました。 しかし、この工法には少々難点があります、文字・模様部分にジャンカを作らない為に、コンクリート打設時 その部分を入念に振動・打撃を加えます、その結果、文字・模様の剥離・脱落の危険が内在しました。 ならば型枠材のコンパネに貼付けるのでなく、コンパネに彫り込んでみてはどうか、こういう発想から凹面型 枠が生まれました。 実際の施工面から考えますと、従来のコンクリート面へ彫り込みの文字・模様は、取付ける部材を用意する必 要があり、その部材単価も高額で、また、広範囲の文字・模様の場合、取付ける際、大変な時間と手間を労し ます。この工法は先行して文字・模様を型枠に彫り込む為、単価を抑えられ、現場での型枠建込みは従来型枠 となんら変わりません、また広範囲の模様、繊細な(W4xD3mm程度)幅の線描画を可能にしました、特徴 としてコンクリート面に凹でなく凸の文字・模様を形成します

従来型の型枠工事に於いて、型枠支保工組立ての作業 は、鳶工で支保工用枠組みステージ足場を組立て、そ の上に型枠大工が支保工を組立てていました。 弊社では、安全性・作業効率・コスト削減の観点から、 上階の横架部材の重量が重く、階高の高い建築物に於 いてはパワーフレーム等を用い、一連の工程作業を弊 社作業員が全て自分達で行う様にしています。 作業を同一グループの同じ作業員が行う為、作業手順 や細部の打合せ等の指示伝達がスムーズに行え作業効 率がアップし、元請けの管理業務が簡略化します。

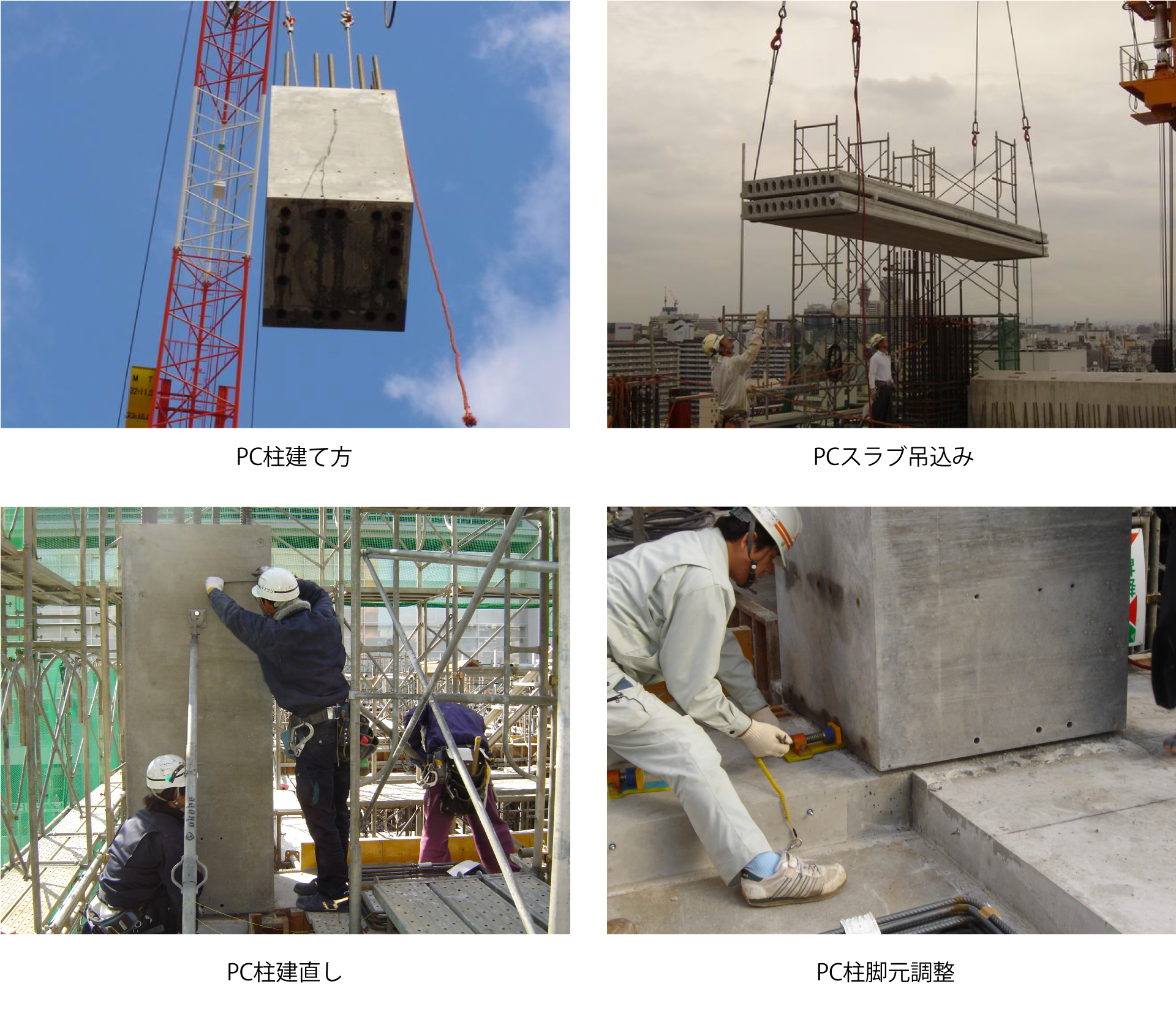

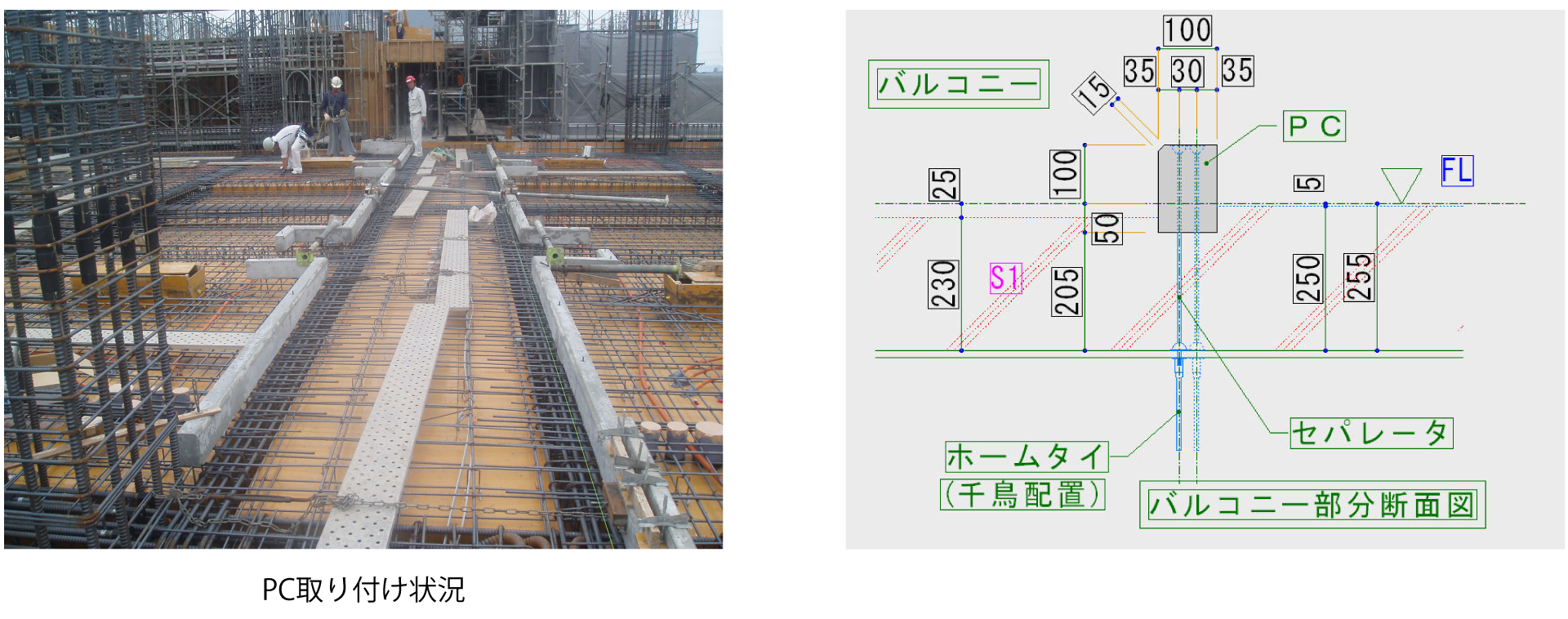

高層建築のPC組立てに於いて、従来柱・梁の取合い部分と段差止め等は型枠大工、PCの建て方はPC工と作業が分業されていました、これには実際作業人員も増え、各工種間の作業ロスが発生し大変無駄な部分が多く有りました。弊社では、型枠大工がPC組立てのノウハウを取得しています、一連の作業を溶接も含め多能工的に型枠大工がこなします。

作業を同一グループの同じメンバーが行う為、作業手順や細部の打合せ等の指示伝達がスムーズに行え作業効率がアップし、元請けの管理業務が簡略化します。

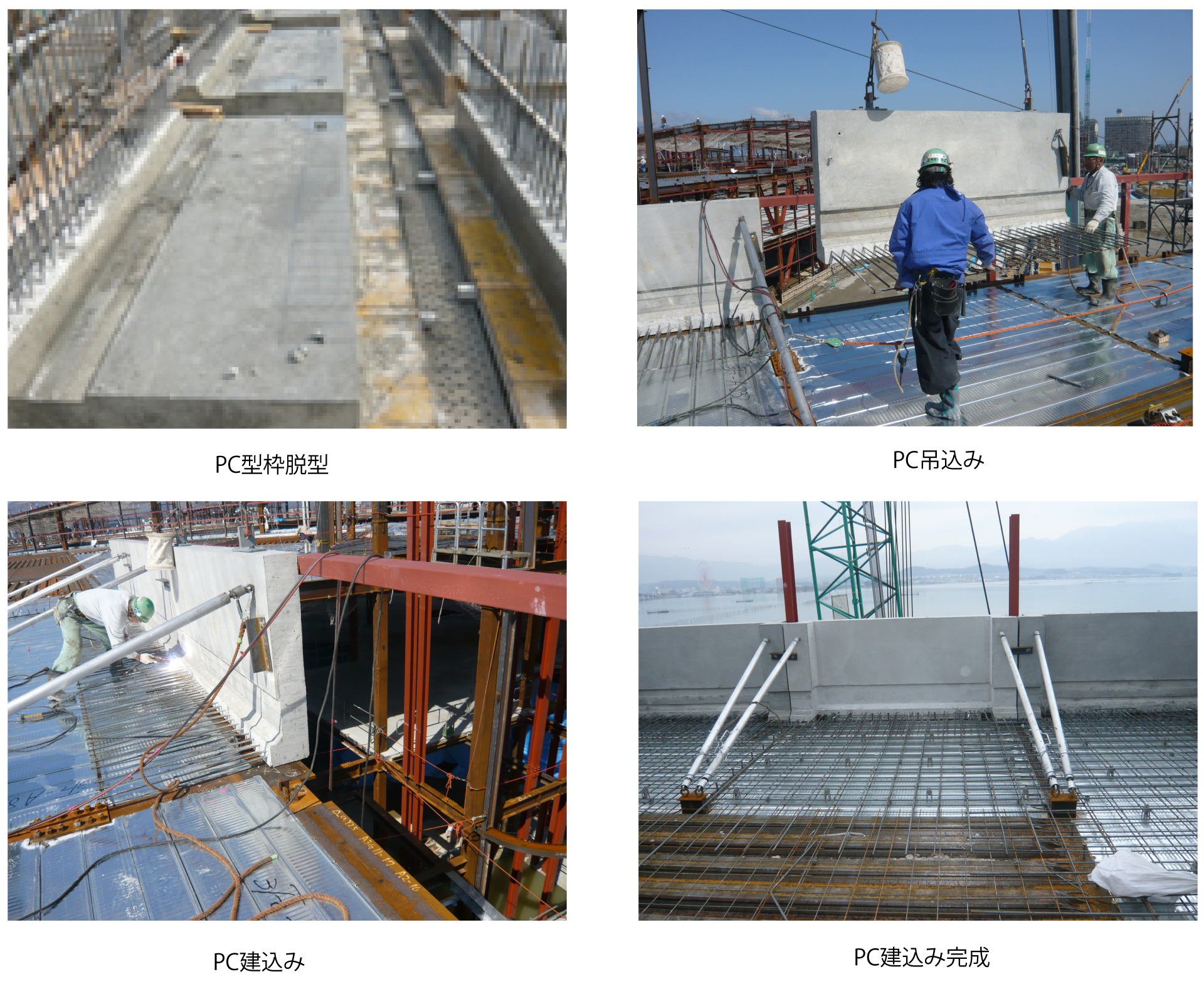

高層筒状の型枠の場合、弊社では、現場状況に合わせACS=Automatic Climbing System(セルフ・クライミング型枠)を採用しています。

仮設足場と型枠を一体化して迫り上げていく為、荷揚げ作業が無くなり、揚重機が不要で、安全且つ、スピーディーに作業が行えます,

また、労務費削減と転用による資材のコスト削減の効果もあります。

従来の工法では、間仕切にALC版等を使用する場合、その足元の立上りは、下階躯体コンクリート打設後、後日、新たにその部分の配筋・型枠・コンクリート打設・型枠解体作業を行っていました。

この場合、直上の梁・スラブ支保工の解体後に施工する為、工程的に後続作業の着手時期が限られ、また、主力躯体作業階から離れてしまう為、作業ロス・小運搬作業の増大・産業廃棄物の発生を生じていました。

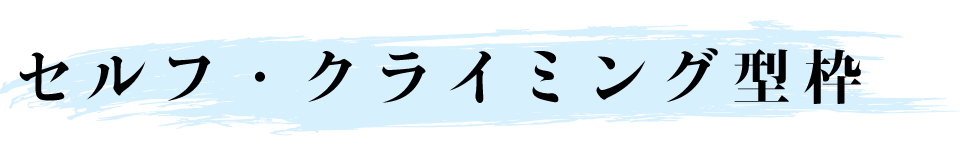

この工法は、立上り部分を現場で先行PC化し、スラブ配筋後に取り付け作業を行いコンクリートを打設する工法です。

これにより、工程短縮はもちろん、鉄筋・型枠・左官・土工、全作業に於いて作業ロス・小運搬の大幅な削減が可能となり、廊下・バルコニー等からの漏水問題を回避します。

鉄骨等の最上階パラペットの施工に於いて、従来、屋上スラブ打設後に立上がり型枠の施工、または、屋上スラブと 同時にパラペットのコンクリートを打設してきましたが、最上部でしかも外部からの作業も加わり、危険度の高い作 業で工程的にもかなり日数を要しました。 この工法では、現場の平地でパラペットを先行PC化して施工を行う事により、屋上作業の工程短縮と簡略化及び、 危険リスクの大幅な軽減を実現できる。 また、コンクリート脱型時のコンクリート断片、金物の落下を皆無にすると共に、配筋・型枠・左官・土工の効率的作業が行え、一日のコンクリート打設範囲が大幅に増大します。また、無足場施工も可能です。

弊社では、必要に応じ壁の要所に巾250程度の透明アクリルを用いた透明型枠を配置することにより、壁配筋の状況、コンクリート打設時の充填状況等は外部からの判別をし易くします。又、壁内部の状況確認、室内の明かり取りにも有効となります。コンクリート打設時の充填状況は一目瞭然です。

安全重視と施工精度の向上に向けた、取り組みの一端です。

スラブ型枠の施工後は、室内の照度が極端に低下します。

仮設照明である程度カバー出来るのですが、コンクリート打設前の照明設備の設置は限られます。

弊社が他社に先駆けこの弊害をなくす為、スラブ型枠の要所にXシートを配置し、室内の明かり取りにする方法を考案しました。

天窓と同程度の照明効果があり、大変明るく、つまずき・転倒・衝突事故の防止に絶大な効果を上げています。